En serio, los japones están desde hace unos cuantos años aplicando este nuevo formato de instalación frigorífica en CO2 transcrítico y los resultados son estupendos.

Una instalación un compresor y un buen rendimiento.

Hasta ahora cuando se hacían instalaciones con el refrigerante CO2, normalmente se ponen varios compresores, unos para baja presión otros para alta presión, también es común poner un compresor intermedio etc.

Ahora todo esto forma parte del pasado, las nuevas instalaciones con CO2 solamente llevan un compresor.

CIRCUITO FRIGORÍFICO AVANZADO DE CO2 TRANSCRÍTICO

Contenido

- 1 CIRCUITO FRIGORÍFICO AVANZADO DE CO2 TRANSCRÍTICO

- 2 ELECCIÓN DE CO2

- 3 FUNDAMENTOS DEL SISTEMA DE COMPRESIÓN DE DOBLE ETAPA Y CICLO TRANSCRÍTICO

- 3.1 El Principio de la Compresión de Doble Etapa

- 3.2 La compresión se completa en la segunda etapa, elevando la presión del gas al nivel de descarga final.

- 3.3 La Gestión del Aceite

- 3.4 La Lógica de Control y Automatización del Sistema

- 3.5 Los Sensores: Los Ojos y Oídos del Controlador

- 3.6 Sensores en la Succión

- 3.7 Sensores en la Descarga y Salida del Gas cooler

- 3.8 Las Válvulas de Expansión Electrónicas (VEEs): Actuadores de Alta Precisión

- 3.9 MOV5 (Pressure reduction electronic expansion valve)

- 3.10 MOV6 (Gas return electronic expansion valve)

- 3.11 MOV1 (Oil control electronic expansion valve)

- 3.12 La Válvula Solenoide de Equilibrio de Presión (EV2)

- 4 REFLEXIÓN

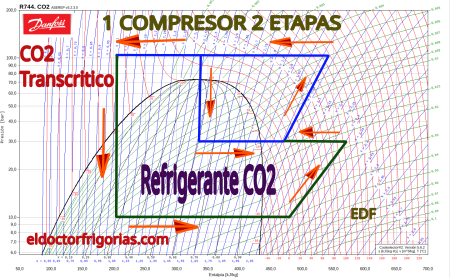

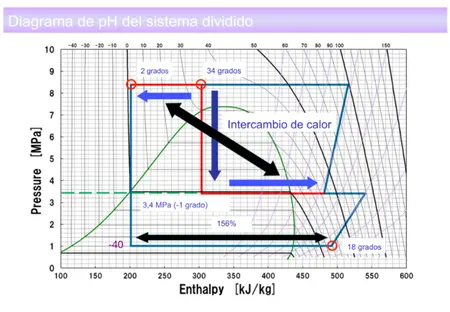

El diagrama proporcionado representa un sistema de refrigeración de vanguardia, caracterizado por una configuración de compresión de doble etapa y la operación en un ciclo transcrítico.

Este diseño no es el de un sistema convencional, sino que está optimizado para alcanzar eficiencias excepcionales, especialmente bajo condiciones de alta carga y ambientes cálidos.

La integración de componentes avanzados como el Gas cooler (enfriador de gas) y el Intermediate cooler (enfriador intermedio), junto con un sofisticado control electrónico que emplea múltiples válvulas de expansión (MOV) y una red de sensores de presión y temperatura (PS, TS), distingue a esta arquitectura.

El sistema parece diseñado para utilizar un refrigerante natural como el dióxido de carbono (CO2), lo que se infiere de la presencia de un Gas cooler en lugar de un condensador.

ELECCIÓN DE CO2

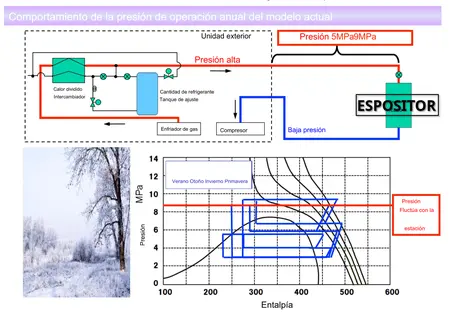

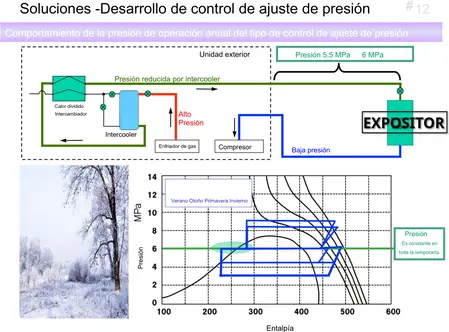

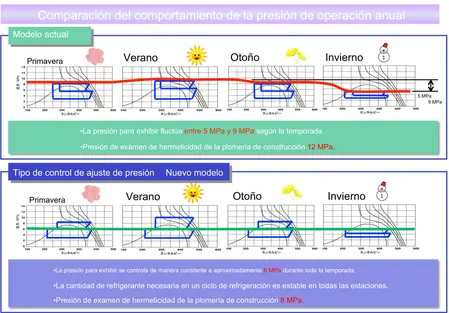

La elección del CO2 es una respuesta a las regulaciones ambientales y a la búsqueda de soluciones sostenibles, aunque su uso implica desafíos operacionales, particularmente las presiones de trabajo significativamente más altas que las de los refrigerantes tradicionales.

La alta presión y la complejidad del sistema subrayan la importancia de los subsistemas auxiliares, como el circuito de gestión de aceite, que son fundamentales para la fiabilidad a largo plazo.

La meticulosa gestión del aceite, en particular, demuestra una comprensión profunda de los desafíos inherentes a los compresores de alta presión y la necesidad de mantener la integridad del sistema para asegurar la eficiencia del Coeficiente de Rendimiento (COP) y la longevidad del equipo.

El análisis de este esquema revela una filosofía de diseño centrada no solo en la eficiencia termodinámica, sino también en la automatización, la seguridad y la optimización proactiva.

Cada componente, desde el compresor de doble etapa hasta la válvula solenoide de equilibrio de presión (EV2), cumple una función específica que, en conjunto, permite al sistema adaptarse de manera inteligente a las variaciones operativas, garantizando un rendimiento superior y una protección constante del equipo.

FUNDAMENTOS DEL SISTEMA DE COMPRESIÓN DE DOBLE ETAPA Y CICLO TRANSCRÍTICO

El Ciclo de Refrigeración por Compresión de Vapor

El ciclo de refrigeración es un proceso termodinámico que implica la transferencia de calor de un área de baja temperatura a una de alta temperatura, utilizando un fluido de trabajo conocido como refrigerante.

El ciclo básico de compresión de vapor, que es el fundamento de casi todos los sistemas de refrigeración, consta de cuatro procesos principales:

compresión,

condensación,

expansión,

evaporación.

El refrigerante, en estado de vapor, es comprimido, lo que eleva su presión y temperatura.

Luego, en el condensador, cede calor al ambiente y cambia de estado a líquido.

A continuación, un dispositivo de expansión reduce drásticamente su presión, lo que provoca que una parte del líquido se vaporice y su temperatura descienda. Finalmente, en el evaporador, el refrigerante absorbe calor de su entorno, completando el efecto de enfriamiento y volviendo al estado de vapor para reiniciar el ciclo.

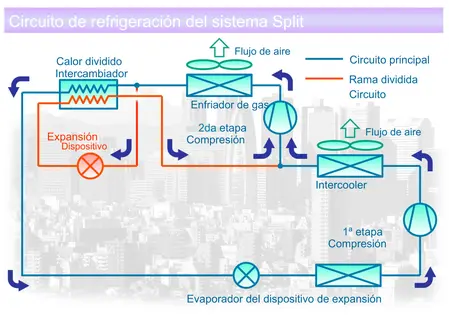

El esquema analizado es una variante avanzada de este ciclo básico, incorporando elementos de doble etapa y una operación transcrítica que lo optimizan para aplicaciones de alto rendimiento.

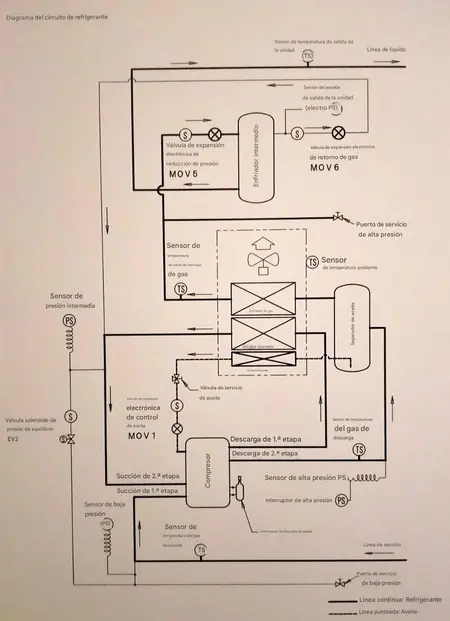

El Principio de la Compresión de Doble Etapa

La compresión de doble etapa es una técnica avanzada utilizada para lograr temperaturas de evaporación más bajas de manera más eficiente que un sistema de una sola etapa.

En el diagrama, la presencia de una succión de primera etapa y una succión de segunda etapa en el compresor indica claramente que se trata de un compresor tándem o de una configuración de dos etapas.

El proceso comienza con la succión del vapor de refrigerante sobrecalentado a baja presión, el cual es parcialmente comprimido en la primera etapa.

El refrigerante parcialmente comprimido se descarga a una presión intermedia y luego es enfriado por un componente llamado Intermediate cooler antes de ser admitido por la segunda etapa de compresión.

La compresión se completa en la segunda etapa, elevando la presión del gas al nivel de descarga final.

Esta compresión escalonada es crucial.

Al enfriar el gas entre las etapas, se aumenta su densidad, lo que mejora la eficiencia volumétrica del compresor y reduce el trabajo total de compresión, acercando el rendimiento del sistema al ciclo de Carnot, que es el estándar de eficiencia termodinámica ideal.

Sin este enfriamiento intermedio, la compresión de una sola etapa a las presiones extremas necesarias para aplicaciones de baja temperatura sería significativamente menos eficiente y podría sobrecalentar el compresor, comprometiendo su vida útil.

La Filosofía del Ciclo Transcrítico

El término «ciclo transcrítico» se refiere a un proceso de refrigeración que opera con un refrigerante por encima de su punto crítico, donde ya no existe una distinción clara entre las fases líquida y gaseosa.

Esto es particularmente relevante para el CO2, cuyo punto crítico se encuentra a aproximadamente 31°C y 7.38 Mpa (74 bares).

A diferencia de un ciclo convencional, en el que el refrigerante pasa por un condensador para cambiar de estado de gas a líquido, en un ciclo transcrítico el gas de alta presión que sale del compresor no se condensa.

En su lugar, el Gas cooler simplemente enfría el gas supercrítico transfiriendo calor al medio ambiente, pero sin un cambio de fase.

Esta característica es la razón por la que en el diagrama el componente se denomina Gas cooler y no «condensador».

El uso de CO2 en un ciclo transcrítico ofrece ventajas significativas, como un impacto ambiental mínimo (ODP=0, GWP=1), lo que lo convierte en una alternativa sostenible a los refrigerantes fluorados.

Además, su alta capacidad volumétrica de refrigeración permite el uso de tuberías y compresores de menor tamaño.

Sin embargo, esta tecnología opera a presiones mucho más altas (hasta 120 bar) que los sistemas convencionales, lo que requiere una ingeniería robusta y un control preciso.

La presión óptima de salida del Gas cooler es un parámetro crítico que debe ser continuamente regulado para maximizar el Coeficiente de Rendimiento (COP) del sistema.

EL CIRCUITO DE REFRIGERANTE Y LA CADENA DE CALOR/FRÍO

El flujo del refrigerante en el diagrama sigue una ruta cuidadosamente diseñada para optimizar el rendimiento y la eficiencia del sistema.

A través de la línea continua, se puede trazar el recorrido del refrigerante en sus diferentes estados termodinámicos.

Succión y Primera Etapa de Compresión

El ciclo comienza en la línea de succión, donde el vapor refrigerante a baja presión y baja temperatura (idealmente sobrecalentado para proteger el compresor) es aspirado por la 1 etapa de succión del compresor. El compresor eleva la presión y la temperatura del gas.

Enfriamiento Intermedio (Intermediate cooler)

El vapor parcialmente comprimido pasa por el Intermediate cooler.

Este intercambiador de calor enfría el gas de la primera etapa antes de que entre en la segunda.

Este enfriamiento reduce el volumen específico del gas, lo que a su vez minimiza el trabajo que la segunda etapa del compresor debe realizar.

La función principal del Intermediate cooler es, por lo tanto, mejorar la eficiencia general del ciclo de compresión de doble etapa.

El Intermediate cooler actúa como un enfriador de gas, similar a un intercooler de un motor de combustión interna, disipando el calor residual de la compresión.

Esta estrategia es clave para acercar el sistema a la eficiencia de Carnot.

Segunda Etapa de Compresión y Descarga

El gas enfriado por el Intermediate cooler es aspirado por la 2nd-stage suction del compresor.

El compresor eleva la presión del gas hasta el nivel de alta presión del ciclo transcrítico.

El gas de alta presión y alta temperatura es descargado a través de la Discharge gas temperature sensor (TS) y la High pressure sensor (PS).

Enfriamiento Final en el Gas cooler

El gas supercrítico de alta presión y temperatura pasa al Gas cooler, donde disipa calor al ambiente.

Como se mencionó, en un ciclo transcrítico no se produce un cambio de fase, por lo que el

Gas cooler enfría el gas sin condensarlo.

La presión del Gas cooler se controla de manera óptima en función de la temperatura de salida para maximizar la eficiencia energética, un proceso regulado por el controlador principal del sistema.

Expansión y Evaporación

El refrigerante enfriado, ahora en estado supercrítico y a alta presión, pasa por la válvula Pressure reduction electronic expansion valve (MOV5), donde su presión se reduce drásticamente

Esta expansión súbita provoca que el refrigerante se enfríe y cambie de estado, listo para entrar en el evaporador (no mostrado en el diagrama), donde absorberá calor para producir el efecto de enfriamiento deseado.

La Suction gas temperature sensor (TS) y el Low pressure sensor (PS) monitorean las condiciones del refrigerante a la salida del evaporador para asegurar que la inyección de la válvula MOV5 es la correcta y que el compresor solo aspira vapor sobrecalentado, evitando el riesgo de golpes de líquido.

El diagrama también muestra otras dos válvulas de expansión electrónicas

La Gas return electronic expansion valve (MOV6) y la Oil control electronic expansion valve (MOV1).

Su presencia indica la capacidad del sistema para realizar funciones de control más complejas, como la inyección de gas caliente o la gestión del flujo de aceite, respectivamente.

La Balance pressure solenoid valve (EV2) es un componente de seguridad y fiabilidad que iguala las presiones al detener el compresor, facilitando un arranque sin carga excesiva.

Sistemas Auxiliares de Optimización y Fiabilidad

La fiabilidad y la eficiencia a largo plazo de un sistema de refrigeración de alta presión dependen de manera crítica de la correcta operación de sus subsistemas auxiliares, en particular la gestión del aceite.

El diagrama ilustra un circuito de aceite (línea de puntos) sofisticado que es vital para la operación del compresor y del sistema en su conjunto.

La Gestión del Aceite

Los compresores, especialmente los que operan a altas velocidades y presiones, siempre arrastran una cantidad de aceite lubricante en el flujo del refrigerante.

Si este aceite se acumula en los intercambiadores de calor (como el Gas cooler o el evaporador), forma una película que reduce drásticamente la capacidad de transferencia de calor y, en consecuencia, la eficiencia del sistema.

El diagrama presenta un enfoque proactivo para mitigar este problema.

El Separador de Aceite (Oil Separator)

Ubicado en la línea de descarga del compresor, el separador de aceite es un componente esencial que tiene como función principal separar el aceite lubricante del gas de alta presión antes de que este fluya hacia el resto del circuito.

El gas sobrecalentado y cargado de aceite entra en el separador, donde una serie de rejillas o mallas filtrantes capturan el aceite, que se acumula en el fondo del depósito.

El Enfriador de Aceite (Oil cooler)

El aceite separado se calienta debido a la alta temperatura del gas comprimido.

El Oil cooler es un intercambiador de calor que enfría el aceite antes de que regrese al cárter del compresor para la lubricación.

Es notable que el diagrama lo muestre como una unidad integrada con el Gas cooler, una solución de diseño compacta que aprovecha el mismo flujo de aire para disipar el calor del aceite y del refrigerante.

Un sistema de enfriamiento de aceite deficiente puede llevar a un sobrecalentamiento del aceite, lo que reduce su efecto lubricante y puede dañar el compresor.

El Interruptor de Nivel de Aceite (Oil level switch)

Para garantizar que el compresor siempre tenga la lubricación adecuada, el sistema incluye un Oil level switch.

Este sensor de seguridad monitorea el nivel de aceite en el cárter del compresor.

Si el nivel desciende por debajo de un umbral seguro, el interruptor activa una señal que apaga el compresor para evitar daños catastróficos por fricción, protegiendo así la inversión y prolongando la vida útil del equipo.

La presencia de este componente demuestra un diseño enfocado en la fiabilidad operativa y la seguridad.

La incorporación de un circuito de gestión de aceite tan detallado y automatizado es una respuesta directa a las exigencias de los sistemas de alta presión.

Es un reconocimiento de que el rendimiento termodinámico no puede ser divorciado de la ingeniería de la fiabilidad.

Sin este circuito, los costos de operación aumentarían significativamente debido a la pérdida de eficiencia y los costos de mantenimiento por fallas del compresor se dispararían.

La Lógica de Control y Automatización del Sistema

El diagrama ilustra una densa red de sensores y actuadores electrónicos que operan en un sofisticado bucle de control de retroalimentación.

Esta «inteligencia» del sistema es lo que permite que una máquina tan compleja funcione de manera óptima y segura.

Los Sensores: Los Ojos y Oídos del Controlador

Los sensores de temperatura (TS) y de presión (PS) son los componentes que recopilan los datos operativos del sistema.

Estos transductores convierten variables físicas en señales eléctricas que un controlador central puede interpretar. Sus ubicaciones no son aleatorias, sino que están estratégicamente elegidas para monitorear los parámetros más críticos del ciclo.

Sensores en la Succión

El Suction gas temperature sensor (TS) y el Low pressure sensor (PS) trabajan en conjunto para medir el recalentamiento del vapor de refrigerante que entra al compresor.

El recalentamiento es la diferencia de temperatura entre el refrigerante a la salida del evaporador y su temperatura de saturación a la misma presión.

Un recalentamiento controlado garantiza que no entre líquido al compresor, lo que podría destruirlo (golpes de líquido), mientras que un recalentamiento excesivo reduce la eficiencia del evaporador.

Sensores en la Descarga y Salida del Gas cooler

El High pressure sensor (PS) y la Discharge gas temperature sensor (TS) monitorean las condiciones de salida del compresor, mientras que el Unit outlet temperature sensor (TS) y el Unit outlet pressure sensor (PS) miden la presión y temperatura a la salida del Gas cooler.

El controlador utiliza estos datos para ajustar la apertura de la válvula de expansión (MOV5) y, en ciclos avanzados, la presión de salida del Gas cooler para maximizar el COP del sistema.

Las Válvulas de Expansión Electrónicas (VEEs): Actuadores de Alta Precisión

Las Válvulas de Expansión Electrónicas (MOV en el diagrama) representan una evolución tecnológica de las válvulas termostáticas, ofreciendo un control mucho más preciso del flujo de refrigerante.

A diferencia de sus contrapartes mecánicas, las VEEs responden a señales eléctricas del controlador, lo que les permite adaptarse rápidamente a los cambios en la carga térmica y en las condiciones de operación, optimizando la inyección de refrigerante en el evaporador.

El diagrama muestra tres VEEs, cada una con un rol especializado

MOV5 (Pressure reduction electronic expansion valve)

Esta es la válvula de expansión principal del sistema.

Su función es reducir la presión del refrigerante que sale del Gas cooler antes de la evaporación.

Su apertura es modulada con precisión por el controlador, basándose en la retroalimentación de los sensores de succión, para mantener un recalentamiento óptimo y una carga máxima del evaporador.

MOV6 (Gas return electronic expansion valve)

La función de esta válvula probablemente sea la de un bypass de gas caliente.

En condiciones de baja carga térmica, cuando el flujo de refrigerante necesario es mínimo, un sistema podría ciclar el compresor o reducir drásticamente la capacidad, lo que puede ser ineficiente.

Esta válvula podría inyectar gas de alta presión en la línea de succión, elevando la temperatura de succión para evitar que caiga a niveles peligrosamente bajos.

Esto permite al compresor operar de manera más continua, con ciclos más largos, lo que prolonga su vida útil.

MOV1 (Oil control electronic expansion valve)

El nombre de esta válvula, Oil control, es muy descriptivo.

Su función es regular el flujo de aceite que se separa y se enfría, controlando la velocidad y el volumen de retorno del aceite al compresor.

Un control preciso de la devolución de aceite es fundamental para la fiabilidad a largo plazo del compresor, ya que asegura que siempre tenga la lubricación adecuada sin inundar el cárter.

La Válvula Solenoide de Equilibrio de Presión (EV2)

La Balance pressure solenoid valve (EV2) es un componente de seguridad y fiabilidad. Su función es igualar las presiones entre los lados de alta y baja del compresor durante los ciclos de apagado.

Un compresor requiere una alta carga de arranque si el lado de alta presión no se ha disipado, lo que puede causar un sobrecalentamiento del motor y reducir su vida útil.

Al abrir un bypass que comunica los dos lados, la válvula EV2 reduce la carga sobre el motor al momento de reiniciar, garantizando un arranque suave y protegiendo el equipo.

Conclusiones y Filosofía de Diseño del Sistema

El análisis del diagrama revela que no se trata de una simple representación de un ciclo de refrigeración, sino de un sistema de ingeniería altamente integrado y optimizado.

La presencia de la compresión de doble etapa y el Gas cooler apunta a una solución diseñada para operar con CO2, un refrigerante natural que, a pesar de sus exigentes presiones de trabajo, ofrece un perfil ambiental superior.

Este sistema está diseñado para enfrentar los desafíos inherentes de la refrigeración de alto rendimiento.

La alta densidad de sensores y las múltiples válvulas de expansión electrónicas son la manifestación de una filosofía de control de bucle cerrado.

Los sensores alimentan datos en tiempo real a un controlador central, que ajusta la apertura de las válvulas MOV para mantener el sistema operando en su punto de máxima eficiencia (COP).

Esto permite al sistema reaccionar de manera dinámica a las variaciones en la carga térmica y la temperatura ambiente, algo que las válvulas termostáticas, más simples, no podrían lograr.

Además, el elaborado circuito de gestión de aceite con su propio enfriador y sensor de nivel demuestra un profundo enfoque en la fiabilidad.

En sistemas de tan alta presión, la migración de aceite fuera del compresor es un problema significativo que puede degradar la eficiencia termodinámica de los intercambiadores de calor y, a largo plazo, dañar el compresor.

La presencia de estos componentes no es un lujo, sino una necesidad técnica para garantizar la longevidad y el rendimiento sostenido.

El diseño completo representa la culminación de un proceso de ingeniería que no solo considera la transferencia de calor, sino también la dinámica de fluidos.

La automatización, la seguridad y la sostenibilidad, resultando en un sistema robusto, eficiente y adaptable a condiciones operativas demandantes.

REFLEXIÓN

Mi compañero ya tiene el sistema funcionando.

Un pequeño supermercado con varios servicios de refrigeración positiva, es decir sobre 5º C.

La verdad es que el sistema de control es bastante complejo, sin embargo, en el diseño de la unidad exterior, el gas cooler y el control de condensación no hay que preocuparse, viene con una selección en la pantalla digital y el microprocesador se ocupa de todo.

Reconozco que la puesta en marcha ha supuesto algunas dificultades, que, poco a poco se han solucionado.

Creo que este es el paso definitivo a un refrigerante totalmente limpio y ecológico.

Junto con el R290, creo que estamos cerca de un buen futuro.

Disfruta de la vida